Por tres décadas, los sedanes de lujo BMW de la Serie 7 han estado saliendo de las líneas de montaje en la planta del fabricante alemán en Dingolfing.

La sexta generación también se está construyendo en la planta Dingolfing que se ha constituido en el centro con mayor capacidad para la construcción ligera y desempeña un papel importante en la producción de los nuevos portaestandartes de BMW.

De hecho, las carrocerías de aluminio para los modelos Rolls-Royce se fabrican también en Dingolfing, así como los componentes de la transmisión y del chasis de otras plantas de producción de BMW, y suministran tanto el chasis de aluminio como las baterías de alta tensión, que se ensamblan en la planta del grupo de BMW en Leipzig.

La planta de Dingolfing ha acumulado vasta experiencia en métodos de producción innovadores para componentes de peso optimizado del vehículo.

Como parte del programa EfficientLightweight de BMW, la nueva carrocería liviana de BMW, basada en el núcleo de carbono de los nuevos BMW de la Serie 7 se beneficia del perfeccionamiento de los conocimientos y procesos.

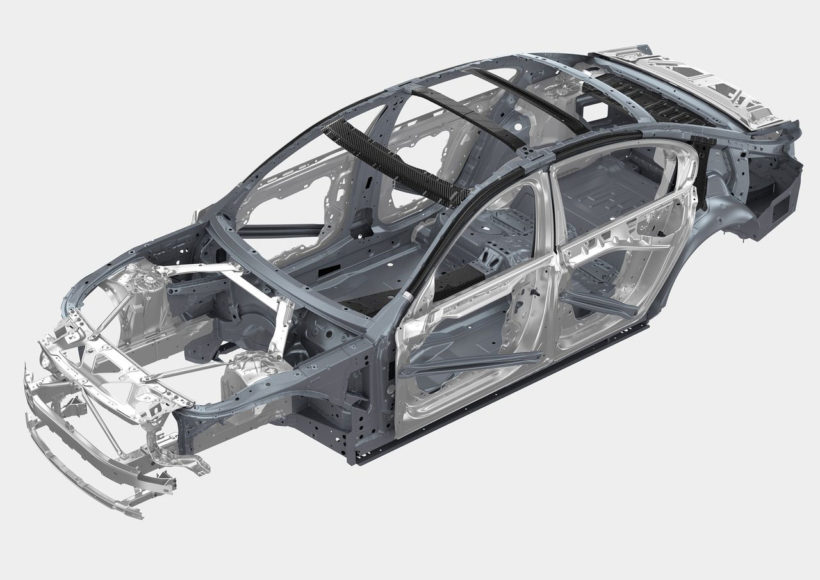

Durante la producción se aplica un método de construcción híbrido único, que combina plástico reforzado con fibra de carbono (CFRP), junto con aluminio, así como aceros de resistencia ultra-alta para elementos estructurales en la celda de pasajeros.

La nueva generación de los sedanes de lujo también se beneficia de la aplicación directa de la tecnología de impulsión muy avanzada. La batería de alto voltaje para el BMW 740e xDrive plug-in, modelo híbrido también procederá de Dingolfing.

BMW de la Serie 7: Producido a conciencia, con calidad y sustentabilidad

Por primera vez, CFRP combinado con acero y aluminio se utiliza en la carrocería del nuevo BMW Serie 7 con un proceso de producción completamente nuevo aplicado en esta construcción de materiales mixtos únicos.

El marco del techo CFRP se está construyendo por primera vez como un elemento estructural cerrado, libre de núcleo, que aporta tanto la resistencia extrema del material como su ventaja de peso.

El uso de CFRP de alta tecnología y los innovadores métodos de producción mejoran la rigidez torsional de la celda de pasajeros y reducen el centro de gravedad del vehículo. La combinación de aceros de alta resistencia y de sellado en caliente junto con CFRP para las partes de seguridad relacionadas con el cuerpo beneficia la seguridad y la dinámica de conducción.

Durante el proceso de pintura, el método de secado y la gestión de la temperatura se adaptan a los requisitos específicos de la nueva mezcla de materiales.

En el núcleo del nuevo proceso de producción de la Serie 7 está el principio de los procesos de ahorro de recursos y la máxima sustentabilidad posible a lo largo del ciclo de vida de los vehículos.

Las necesidades energéticas para la fabricación de fibra de carbono están 100% cubiertas por recursos renovables, con energía hidroeléctrica que proporciona la electricidad para la planta de fibra de carbono en Moses Lake, Washington.

Se aplican procesos de reciclaje innovadores que permiten que los componentes CFRP se deriven de excedentes de producción de materiales procesados.

Alrededor del 50% del aluminio utilizado en los componentes fundidos del nuevo BMW Serie 7 proviene de material secundario. Los métodos modernos de aluminio secundario están disponibles, gracias a la aleación ligera reciclada que exhibe los mismos atributos que el material original. En lo que tiene que ver con termoplásticos, alrededor del 20% del material utilizado es reciclado.

La planta de Dingolfing del Grupo BMW comenzó a construir vehículos la marca de alta gama en el año 1973. Desde entonces, más de nueve millones de vehículos han rodado fuera de las líneas de producción. La planta emplea actualmente a 17,500 empleados y 800 aprendices.

La producción del nuevo BMW Serie 7, el BMW Serie 5, el BMW Serie 6, el BMW Serie 4 Gran Coupé, el BMW Serie 3 Gran Turismo y el BMW M5, así como todos los estilos de carrocería del BMW M6, dan cuenta de aproximadamente 1,600 unidades diarias.